Ceramizery - co to i jak to działa?

JAK DZIAŁAJĄ CERAMIZERY ??

Ceramizacja to nowa technologia, która pozwala zregenerować silniki, skrzynie biegów, mosty i inne urządzenia w których występuje tarcie metalu o metal. Warstwa ceramiczna powstaje dzięki połączeniu i dyfuzji cząsteczek ceramizera® z cząsteczkami metalu przemieszczającymi się w oleju.

Dosyć niezwykłym wydaje się brak konieczności demontażu urządzenia.

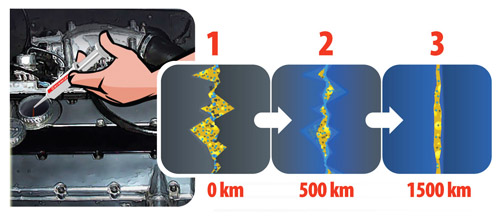

Proces regeneracji oraz tworzenia warstwy ceramicznej odbywa się automatycznie, już po 200 km od momentu dodania preparatu do oleju można zauważyć korzyści.

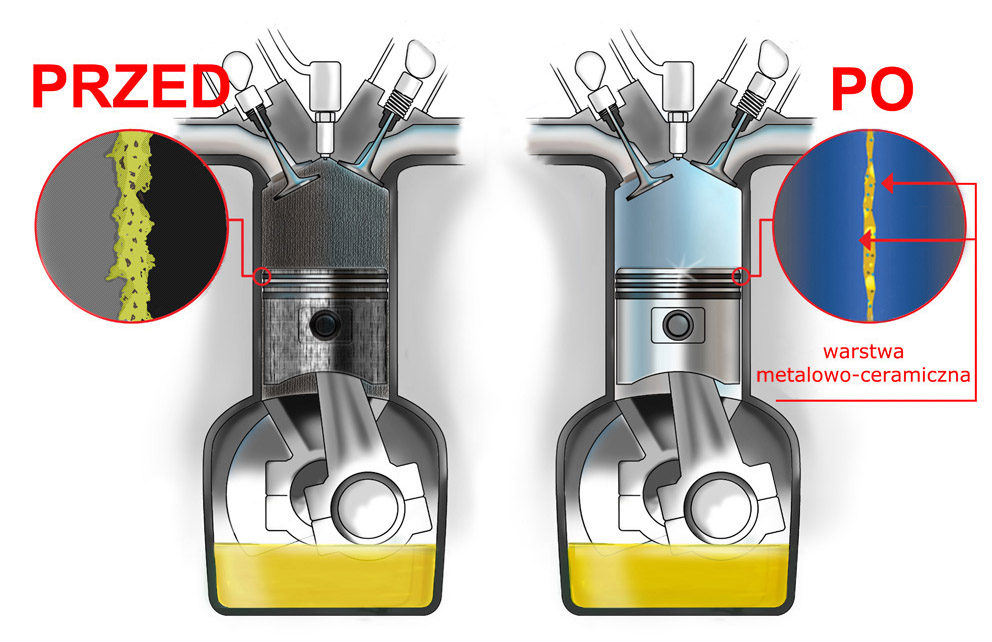

Regeneracja przy użyciu ceramizera® polega na przywróceniu nominalnych rozmiarów i właściwej geometrii współpracujących powierzchni w mechanizmach, w których występuje tarcie, poprzez narostowe tworzenie warstwy ceramiczno-metalowej o unikalnych właściwościach.

Regeneracja przeprowadzana jest bez demontażu urządzeń, w trakcie ich normalnej eksploatacji, wystarczy dodać preparat do oleju (w silniku, skrzyni biegów, układzie wspomagania kierownicy) lub do paliwa (w przypadku uszlachetniacza paliw). Procesy termodynamiczne zachodzące na powierzchniach trących się, powodują narastanie warstwy ceramiczno-metalowej we wszystkich miejscach a szczególnie w miejscach zużytych (wytartych).

Narastanie stopniowo stabilizuje się wraz ze zmniejszaniem się współczynnika tarcia co prowadzi do samoczynnej optymalizacji szczelin trących się detali i po osiągnięciu wartości nominalnych, zatrzymuje się odbudowując powierzchnie w sposób prawie idealny. Oznacza to, że w miejscach bardziej zużytych (wytartych) i tam gdzie były rysy, odbuduje się grubsza warstwa niż w miejscach mniej wytartych, co w rezultacie prowadzi do odbudowy pożądanej geometrii trących się detali. W celu zwiększenia tarcia przez pierwsze 200 km jazdy z preparatem nie należy przekraczać 2700 obr/min. Proces budowy warstwy ceramicznej trwa 1,5 tys. km lub 25 motogodzin.

Cząsteczki ceramizera® charakteryzują się wysokim stopniem połączenia z metalem, przenoszą cząsteczki metalu (selektywne przenoszenie) w zużyte miejsca, gdzie występuje podwyższona temperatura spowodowana tarciem i tam dyfundują. W tych miejscach połączone cząsteczki metalu i ceramizera® (dyfundując), odbudowują powierzchnie tworząc warstwę ceramiczno-metalową. W rezultacie dyfuzji ceramizera® z metalową powierzchnią, polepsza się struktura siatki krystalicznej metalu, tym samym utwardza i wypełnia się warstwa wierzchnia (powstaje trwała nierozerwalna ceramiczno-metalowa warstwa ochronna). Proces powstawania warstwy nazywany jest ceramizacją. Warstwa ta wypełnia, pokrywa i wyrównuje mikrodefekty i deformacje powierzchni poddawanych tarciu.

Ceramizer® wykorzystuje zjawiska:

-

Ceramizacji powierzchni metalowych która polega na wytworzeniu warstwy ceramiczno-metalowej na metalowych powierzchniach tarcia, w częściach maszyn i urządzeń, w czasie ich normalnej eksploatacji.

Poprzez narostowe tworzenie warstwy ceramiczno-metalowej ceramizer® regeneruje i odbudowuje trące się metalowe powierzchnie, integrując trwale z metalem na poziomie molekularnym. Wytworzona warstwa ceramiczno-metalowa jest twarda, trwała, posiada niski współczynnik tarcia, znakomicie odprowadza ciepło i jest odporna na wysokie temperatury i obciążenia mechaniczne. Warstwa ta wypełnia, pokrywa i wyrównuje mikrodefekty i deformacje powierzchni trących się detali.

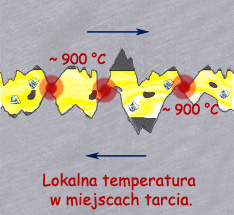

Na skutek wysokiej lokalnej temperatury (ponad 900 oC), powstającej w miejscach lokalnego tarcia, następuje "topnienie" ceramizera®. "Stopione" cząsteczki ceramizera®, charakteryzują się wysokim stopniem adhezji (łączenia) z metalem, przenoszą cząsteczki metalu zawarte w oleju lub smarze w zużyte miejsca (selektywne przenoszenie), gdzie występuje podwyższona temperatura, spowodowana tarciem i tam dyfundują. W tych miejscach połączone cząsteczki metalu i ceramizera® (dyfundując), odbudowują powierzchnie, tworząc warstwę ceramiczno-metalową. W rezultacie dyfuzji ceramizera® z metalową powierzchnią, polepsza się struktura siatki krystalicznej metalu i tym samym utwardza i wypełnia się warstwa wierzchnia (powstaje trwała nierozerwalna ceramiczno-metalowa warstwa ochronna).

Zachodzące procesy termodynamiczne na powierzchniach trących się, powodują narastanie warstwy ceramiczno-metalowej we wszystkich miejscach a szczególnie w miejscach zużytych (wytartych). Narastanie stopniowo stabilizuje się wraz ze zmniejszaniem się współczynnika tarcia co prowadzi do samoczynnej optymalizacji szczelin trących się detali. Po osiągnięciu wartości nominalnych, narastanie warstwy zatrzymuje się, odbudowując powierzchnie w sposób prawie idealny. Oznacza to, że w miejscach bardziej zużytych (wytartych) i tam gdzie były rysy, odbuduje się grubsza warstwa niż w miejscach mniej wytartych, co w rezultacie prowadzi do odbudowy pożądanej geometrii trących się detali.

Trwały efekt ceramizacji w silnikach spalinowych utrzymuje się po kolejnych wymianach oleju przynajmniej do 70 000 km przebiegu, a w przypadku skrzyń biegów do 100 000 km przebiegu.

-

Tzw. magnetyzacji oleju - dzięki technologi GP, cząsteczki oleju przylegają ściśle do powierzchni metali, tym samym polepszają smarowanie i odprowadzanie ciepła z ich powierzchni.

Proces magnetyzacji oleju utrzymuje się do kolejnej wymiany oleju, ponieważ wraz z wymianą pozbywamy się namagnetyzowanych cząsteczek oleju.

-

Selektywnego przenoszenia - swobodne molekuły metalu zawarte w oleju lub smarze są przenoszone w węzły tarcia i uzupełniają siatkę krystaliczną odbudowywanej powierzchni metalu. Proces ten w teoretycznych warunkach (bez wymiany oleju) prowadzi do bezzużyciowości trących się powierzchni detali. Zakładając, że nie musimy zmieniać oleju to w wyniku procesu selektywnego przenoszenia mielibyśmy do czynienia ze 100% bezzużyciowością trących się powierzchni.

Niestety olej ulega zużyciu, więc musimy go okresowo wymieniać tym samym pozbywamy się resztek cząsteczek ceramizera® i proces selektywnego przenoszenia zanika.Ponadto technologia ceramizacji wykorzystuje zjawisko plateryzacji. -

Ceramizery® nie zawierają teflonu, ołowiu, molibdenu, nie zapychają filtrów oleju ani kanałów olejowych, ponieważ cząsteczki ceramizera® są mniejsze od porów filtra. Cząsteczki ceramizera® są wielkości do 2 mikronów a szczeliny filtra oleju silnikowego są wielkości ponad 5 mikrometrów. Ponadto warstwa ceramiczno metalowa powstaje tylko w miejscach tarcia metalu o metal, więc wykluczone jest powstawanie warstwy w kanałach olejowych czy filtrach oleju. Ceramizer® nie jest zagęszczaczem oleju, ani tzw. "motodoktorem", jedna dawka ceramizera® to 4 ml. Produkt nie likwiduje "brania oleju" poprzez uszczelniacze zaworowe, gdyż w przeciwieństwie do pary tłok cylinder nie występuje tarcie matalu o metal.

Gwarantujemy skuteczność i trwałość wytworzonej warstwy ceramiczno-metalowej przynajmniej do 70 000 km przebiegu lub do 6000 mth. Po tym przebiegu zaleca się ponownie zastosować ceramizer®. -

Test 300 km bez oleju Polonezem (format video )

Test 562 km km bez oleju Hondą Civic (format video )

Ceramizery® to innowacyjne preparaty do naprawy, regeneracji i zabezpieczania powierzchni tarcia podzespołów:

1. Silników spalinowych

7. Układów hydraulicznych

8. Łożysk tocznych i ślizgowych

9. Sprężarek

10. Układów zasilania paliwem

Możliwości zastosowania ceramizerów® są bardzo szerokie, oto niektóre z nich:

Silniki samochodów taksówek, należą chyba do najczęściej uruchamianych spośród pojazdów zarobkowych. Pamiętając, że każde uruchomienie silnika powoduje jego zużycie równoważne 300 - 400 km przebiegu pojazdu, znając liczbę uruchomień, ławo policzyć ilość "wirtualnych" kilometrów, powodujących jednak rzeczywiste zużycie silnika (nb. tylko kierowcy taksówek wiedzą ile przejechanych kilometrów przypada na jedno uruchomienie silnika). A przecież taksówka najczęściej jest eksploatowana w warunkach ruchu miejskiego, gdzie mamy do czynienia z krótkimi odcinkami jazdy, przy częstych postojach na światłach, niskich obrotach, często niedogrzanego silnika, (np. w korkach) i wzbogaconej mieszance paliwa spłukującej olej z gładzi cylindra, szczególnie w niskich temperaturach w okresie zimy. Dodając do tego zużycie akumulatora (permanentnie niedoładowanego) i występujące trudności z uruchomieniem silnika, a także opory w układzie przeniesienia napędu (skrzynia, most) spowodowane zwiększoną lepkością oleju oraz tarciem, mamy aż nadto powodów do zastosowania preparatów technologii ceramizacji.

Pojazdy służb drogowych, często o specjalnym wyposażeniu, pozostając przez dłuższy czas nieużywane, powinny swoją dyspozycyjność wykazywać bezproblemowym uruchamianiem i bezawaryjną pracą w najbardziej skrajnych warunkach atmosferycznych i drogowych - do tego są przeznaczone. Aby uzyskać taki stopień gotowości sprzętu drogowego, należy zminimalizować opory (m. in. tarcia) występujące w jego mechanizmach i zwiększyć odporność współpracujących powierzchni na utlenianie i to niezależnie od stanu czynnika smarowniczego (oleju, smaru). Kłopotów z uruchamianiem oraz awaryjnością tego rodzaju sprzętu, pomoże uniknąć stosowanie ceramizerów®.

Samochody tych służb powinny spełniać takie warunki, jak: niezawodność (szczególnie uruchamiania), możliwie szybkie osiąganie założonych parametrów trakcyjnych, w każdych warunkach pogodowych (temperatura), przy jednocześnie, co jest wymogiem chwili - niskich kosztach eksploatacji (zużycie paliwa, naprawy itp.). Sprzeczne na pozór i trudne do osiągnięcia dotychczas wymagania można stosunkowo tanio uzyskać stosując ceramizery®. Zastosowanie ich powoduje znaczne (około 8 krotne) zmniejszenie współczynnika tarcia, co umożliwia łatwy rozruch zimnego i dawno nie uruchamianego silnika, i co ważne, możliwość natychmiastowego pełnego jego obciążenia, bez obawy zatarcia. Zmniejszenie zużycia paliwa oraz wydłużenie przebiegów między wymianami oleju, jest pochodną zastosowania technologii ceramizacji. Nie bez znaczenia jest stosowanie ceramizerów® do przegubów, skrzyń biegów, tylnych mostów i układów kierowniczych, podnosząc ich sprawność i niezawodność.

Maszyny i urządzenia budowlane pracują w warunkach znacznych i zmiennych obciążeń, znacznego zapylenia, często niedostatecznego smarowania. Są to czynniki niewątpliwie niesprzyjające ich trwałości. Oprócz jednostek napędowych, na ekstremalne warunki pracy w sprzęcie budowlanym narażone są inne jego mechanizmy. Zakresem swoich zastosowań technologia ceramizacji obejmuje także i te mechanizmy. Trwałość sprzętu ciężkiego i jego niezawodność uzyskana może być przez zastosowanie całej gamy oferowanych środków technologii ceramizacji, od preparatów do jednostek napędowych po smary regenerujące i zabezpieczające różne mechanizmy narażone na tarcie. O efektach wynikających z uniknięcia napraw (bardzo kosztownych i wstrzymujących cykl inwestycyjny) tego sprzętu na placach budowy nie trzeba nikogo, kto go eksploatuje przekonywać.

Powyższe zestawienie nie wyczerpuje dziedzin, w których można stosować technologię ceramizacji.

RODZAJE CERAMIZERÓW:

Liste dostępnych CERAMIZERÓW znajdziesz TUTAJ.